Lasersvetsning är idag en etablerad metod inom avancerad tillverkning, särskilt i branscher där hög precision, hastighet och repeterbarhet är avgörande. Tekniken används för att sammanfoga metaller med hjälp av en fokuserad laserstråle, vilket möjliggör djupa och smala svetsskarvar med minimal värmepåverkan. I takt med ökad automation och krav på komponentkvalitet har lasersvetsning blivit en nyckelkomponent i både högvolymproduktion och specialiserad tillverkning.

Hur fungerar lasersvetsning?

Lasersvetsning bygger på att en högenergetisk ljusstråle – vanligtvis från en fiber-, Nd:YAG- eller CO₂-laser – fokuseras till en liten punkt på arbetsstycket. Den intensiva energin smälter metallen i svetsspåret utan fysisk kontakt. Tekniken möjliggör mycket lokaliserad uppvärmning, vilket minimerar deformationer och värmepåverkade zoner (HAZ).

Svetstekniken kan användas i två huvudprinciper:

- Konduktiv (lednings)svetsning: För tunnare material där energin inte är tillräcklig för att skapa en djup nyckelhåls-effekt. Resultatet blir bredare och grundare svetsar.

- Nyckelhålssvetsning (keyhole): Vid högre effekttäthet smälter materialet ner i djupet och bildar ett ångfyllt hålrum som laserstrålen tränger igenom. Ger djupa och smala svetsar med god inträngning.

Lasertyper och maskinkonfigurationer

De vanligaste lasertyperna för svetsning i industriella tillämpningar är:

- Fiberlaser: Hög verkningsgrad, liten fokuspunkt, utmärkt för metaller med hög reflektivitet (t.ex. koppar, aluminium). Lämpar sig väl för robotintegration.

- CO₂-laser: Lämplig för icke-metalliska material och vissa metaller. Har större fokusdiameter och kräver ofta spegelstyrning.

- Nd:YAG-laser: Tidigare populär vid pulssvetsning, numera ofta ersatt av fiberlasrar på grund av deras effektivitet och låga underhållsbehov.

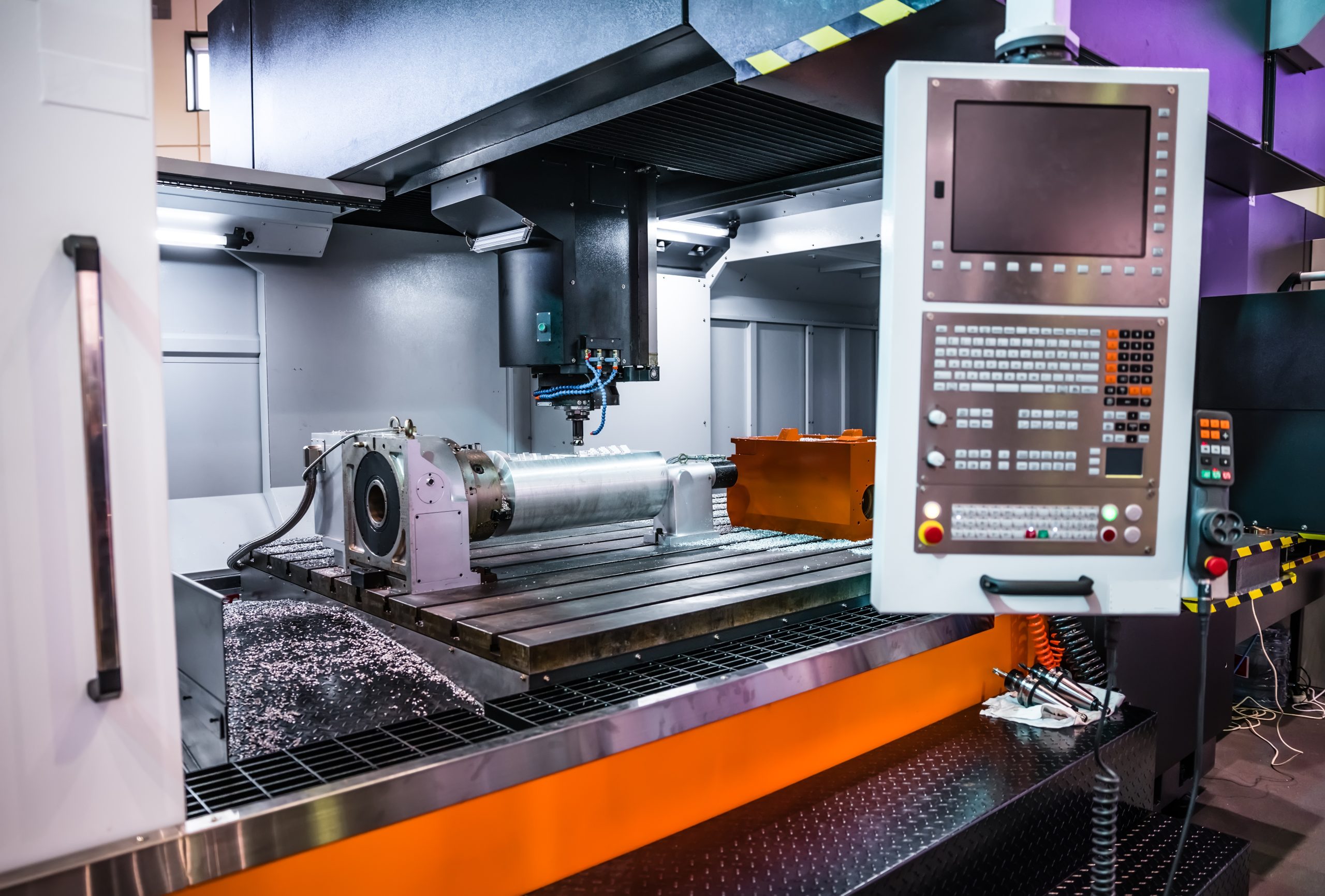

Maskinsystemen varierar beroende på applikation. De kan vara stationära, robotintegrerade eller ingå i helautomatiska produktionslinjer med vision-system och avancerad processövervakning.

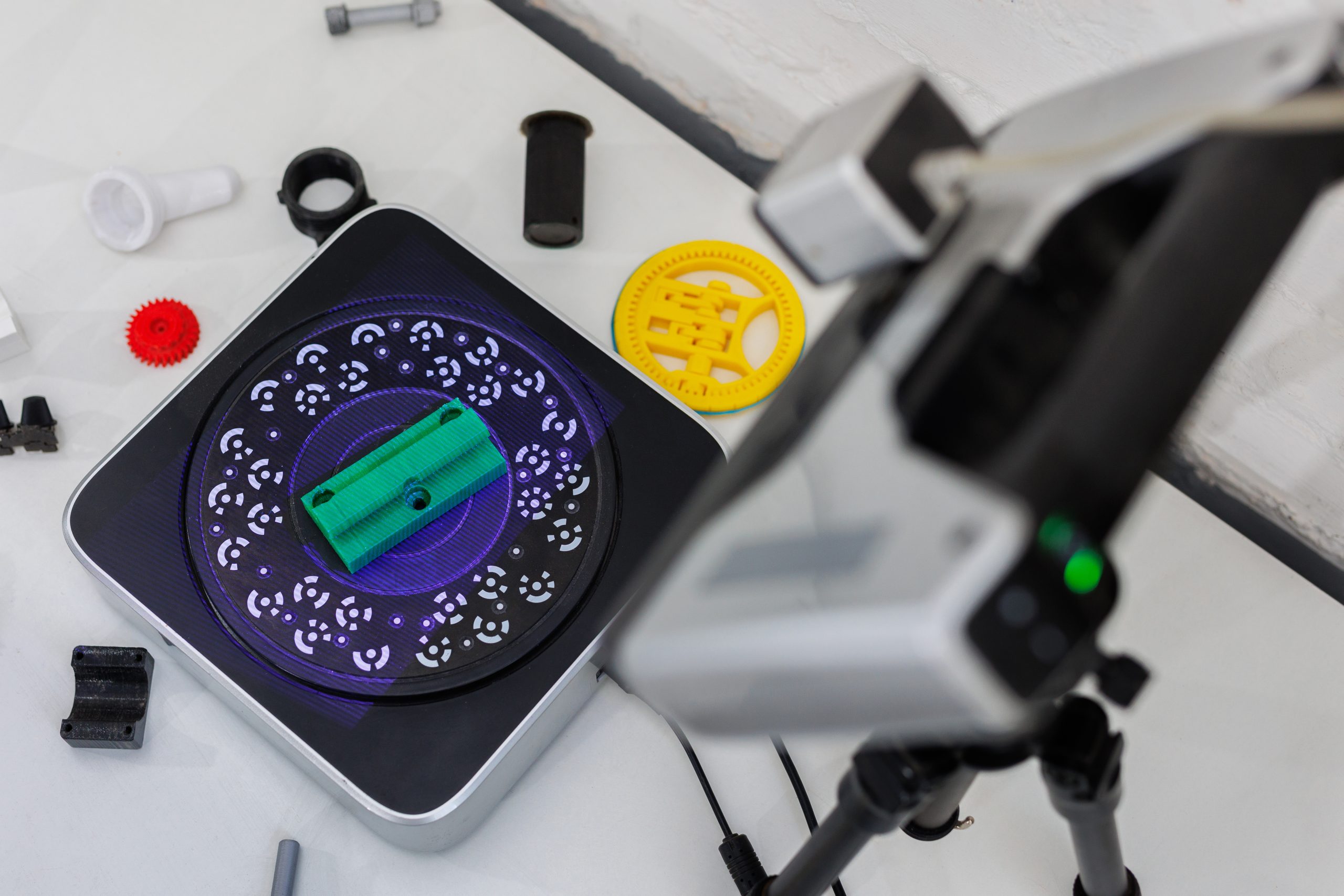

Processövervakning och kvalitetskontroll

En central aspekt i industriell lasersvetsning är realtidsövervakning av processen. Med hjälp av sensorer (ex. pyrometrar, kameror, akustiska signaler) kan systemet övervaka inträngning, fogposition, plasmaljus och reflektion. Det möjliggör automatisk justering av parametrar och larm vid avvikelser – något som är särskilt värdefullt vid obemannad produktion.

Dessutom integreras ofta digitala lösningar för spårbarhet, dataloggning och uppkoppling mot övergripande MES-/ERP-system.

Slutsats

Lasersvetsning är en avancerad svetsmetod med hög kapacitet, precision och anpassningsbarhet. Den möjliggör tillverkning av komplexa komponenter med krav på snäva toleranser, låg värmepåverkan och hög repeterbarhet. För företag inom den tillverkande industrin innebär en investering i en lasersvets inte bara teknisk överlägsenhet – utan också framtidssäkrad produktion, särskilt i takt med ökade krav på kvalitet, automation och materialeffektivitet.