Inom verkstadsindustrin ställs höga krav på tillverkningsprecision, spårbarhet och flexibilitet i både produktions- och underhållsprocesser. För att möta dessa krav spelar tekniker som 3D-scanning, industriell mätteknik och reverse engineering en allt viktigare roll. De möjliggör snabb och exakt datainsamling, effektiv kvalitetskontroll och digital återuppbyggnad av komponenter – oavsett om det gäller prototypframtagning, serieproduktion eller eftermarknad.

3D-scanning – kontaktlös datainsamling för komplexa geometrier

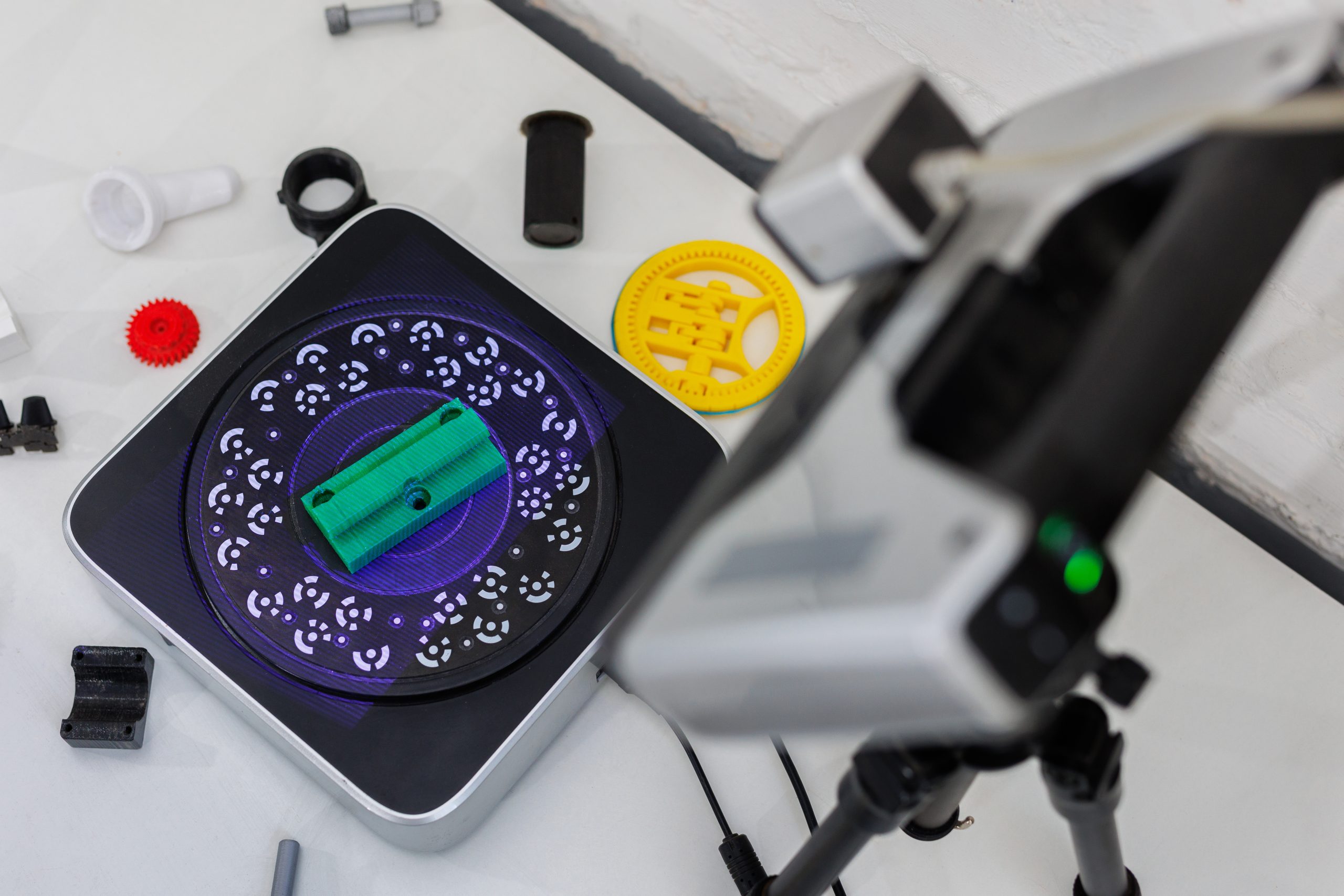

I verkstadsindustrin används 3D-scanning för att snabbt och noggrant dokumentera en komponents geometri. Tekniken bygger på att ytan scannas med laser, strukturerat ljus eller fotogrammetri, och konverteras till ett tätt punktmoln eller polygonmesh. Resultatet är en trogen digital kopia av objektet med toleranser ofta ner mot 10–30 µm.

Scannertyper och teknikval:

- Laserscanners (triangulering eller time-of-flight) används ofta för större objekt och robusta miljöer. De erbjuder hög mätnoggrannhet på flera meters avstånd och kan användas både manuellt och robotintegrerat.

- Strukturerat ljus är idealiskt för detaljer med hög precision, exempelvis frästa komponenter, pressverktyg eller fixturer.

- Fotogrammetri är ett komplement för större mätvolymer eller som referensram vid högprecisionsscanning av stora enheter.

För att uppnå repeterbara och jämförbara resultat krävs noggrann kalibrering, kontroll av mätmiljö (temperatur, ljus, vibrationer), samt användning av referenspunkter eller måltavlor vid större geometrier.

Industriell mätteknik – från enskilda detaljer till processoptimering

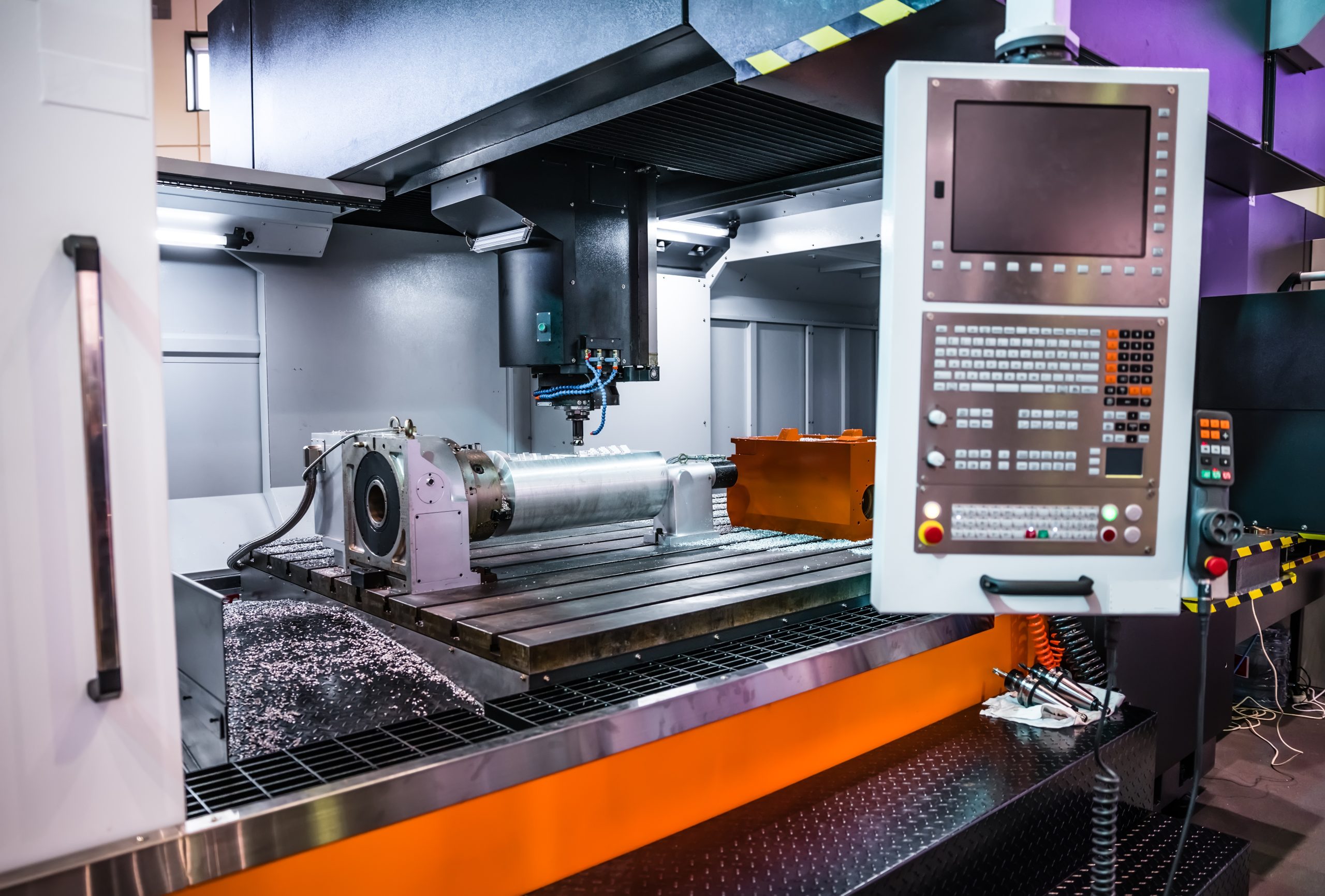

Industriell mätteknik i verkstadsindustrin handlar inte bara om att bekräfta att en detalj ligger inom tolerans – det handlar om att styra och optimera hela tillverkningsprocessen. Genom att integrera 3D-scanning i kvalitetsarbetet går det att analysera både form- och lägesavvikelser (GD&T) och minska kassationer i produktionen.

Tekniska tillämpningar:

- Nominal-actual-jämförelser: Den inscannade modellen jämförs mot CAD-underlaget. Avvikelser visualiseras med färgskalor (t.ex. ±0,1 mm) som snabbt identifierar problemområden.

- Automatiserad inline-mätning: I robotceller monteras scanners som mäter komponenter direkt i produktionsflödet. Resultatet integreras i SPC-system för löpande trendanalys.

- Processvalidering av fixturer och verktyg: Kontroll av uppspänningar, spårningspositioner och förslitning utan behov av demontering.

Exempel på användningsområden i verkstadsindustrin:

- Precisionsmätning av bearbetade detaljer som axlar, motorblock, fästdon och komplexa gjutgods

- Kontroll av svetssammansatta konstruktioner för att säkerställa korrekt position och deformation

- Mätning av formavvikelser i plast- och pressverktyg

Mjukvaror som PolyWorks, GOM Inspect och Geomagic Control X erbjuder avancerade funktioner för jämförelse, toleransanalys och rapportgenerering i format som kan integreras direkt i MES eller ERP-system.

Reverse engineering – återställning och förbättring av kritiska komponenter

När tillverkningsunderlag saknas, ritningar är föråldrade eller när förbättringspotential identifieras i en befintlig produkt, används reverse engineering för att återskapa en digital modell av objektet. Detta är särskilt relevant i verkstadsindustrin där äldre maskiner, specialfixturer eller manuellt tillverkade prototyper fortfarande är i bruk.

Reverse engineering-processen i verkstadsflödet:

- Scanning av objektet – noggrann insamling av geometri och ytdetaljer.

- Dataförädling – filtrering av brus, hålfyllning, uppriktning av modellen och förenkling av punkter/mesh.

- CAD-modellering – konvertering till parametrisk eller NURBS-baserad yta. Det går även att skapa fullständiga STEP-filer redo för CAM eller produktion.

- Designoptimering – möjliggör förbättrad hållfasthet, viktminskning eller funktionsanpassning.

Reverse engineering används bland annat för att:

- Tillverka reservdelar till äldre produktionsutrustning

- Justera fixturer för bättre passform

- Ta fram CAD-underlag till produkter som utvecklats utan digital dokumentation

- Skapa anpassade komponenter inom eftermarknad och retrofit-projekt

För att CAD-modellen ska bli produktionsduglig krävs teknisk kompetens i tolkning av scan-data, förståelse för maskinbearbetning samt erfarenhet av CAD/CAM-kedjan.

Integration i verkstadsindustrins digitala ekosystem

3D-scanning, mätteknik och reverse engineering utgör nyckelkomponenter i övergången till digitalt styrd tillverkning (Smart Manufacturing). När dessa verktyg integreras med CAD, CAM, PLM och MES-system uppstår ett sammanhängande datadrivet arbetsflöde där hela komponentens livscykel – från konstruktion till återtillverkning – kan följas och optimeras.

Exempel på fördelar:

- Kortare ledtid från fysisk prototyp till produktion

- Snabb identifiering av produktionsfel

- Förbättrad dokumentation och spårbarhet

- Ökad flexibilitet vid kundanpassade lösningar

Dessutom skapas förutsättningar för digitala tvillingar av både komponenter och hela system, vilket möjliggör simulering, prediktivt underhåll och återkoppling från verklig drift till konstruktionsavdelningen.

Slutsats: precision, kontroll och framtidssäkring för verkstadsindustrin

För företag inom verkstadsindustrin är 3D-scanning, industriell mätteknik och reverse engineering inte bara tekniska hjälpmedel – de är strategiska investeringar. Genom att kombinera dessa tekniker skapas ett robust kvalitets- och utvecklingssystem där fysisk verklighet möter digital kontroll. Resultatet är ökad produktionssäkerhet, förbättrad effektivitet och förmåga att anpassa sig snabbt till nya krav och förändringar på marknaden.

I en bransch där mikrometer kan vara skillnaden mellan funktion och fel, är det avgörande att ha teknologier som inte bara mäter – utan också förstår, dokumenterar och förbättrar.