Inom tillverkande industri är komponenter som shuntar och värmeväxlare avgörande för att säkerställa effektiva och driftsäkra system inom exempelvis VVS, energi, processindustri och tillverkning. Deras prestanda är i hög grad beroende av precisionen i tillverkningsprocessen – särskilt inom svetsningen. Den här artikeln ger en fördjupad inblick i svetsningens roll vid tillverkning av dessa komponenter, samt vilka krav, tekniker och kvalitetsaspekter som präglar processen.

Vad är shuntar och värmeväxlare?

En shunt är en anordning som används för att blanda eller fördela vätskor i olika temperaturer, oftast vatten i värmesystem. Genom att reglera flödet från till exempel retur- och tilloppstemperatur kan shunten bidra till jämnare och mer energieffektiv uppvärmning.

En värmeväxlare, å andra sidan, används för att överföra värme mellan två medier utan att de blandas. De förekommer i allt från fjärrvärmeanläggningar och ventilationssystem till industriella processer där exakt temperaturkontroll är avgörande.

Svetsningens roll i tillverkningen

Både shuntar och värmeväxlare kräver komplexa rördragningar och konstruktioner där hög täthet, hållfasthet och lång livslängd är nödvändiga. Svetsning är därmed en kritisk del av tillverkningskedjan.

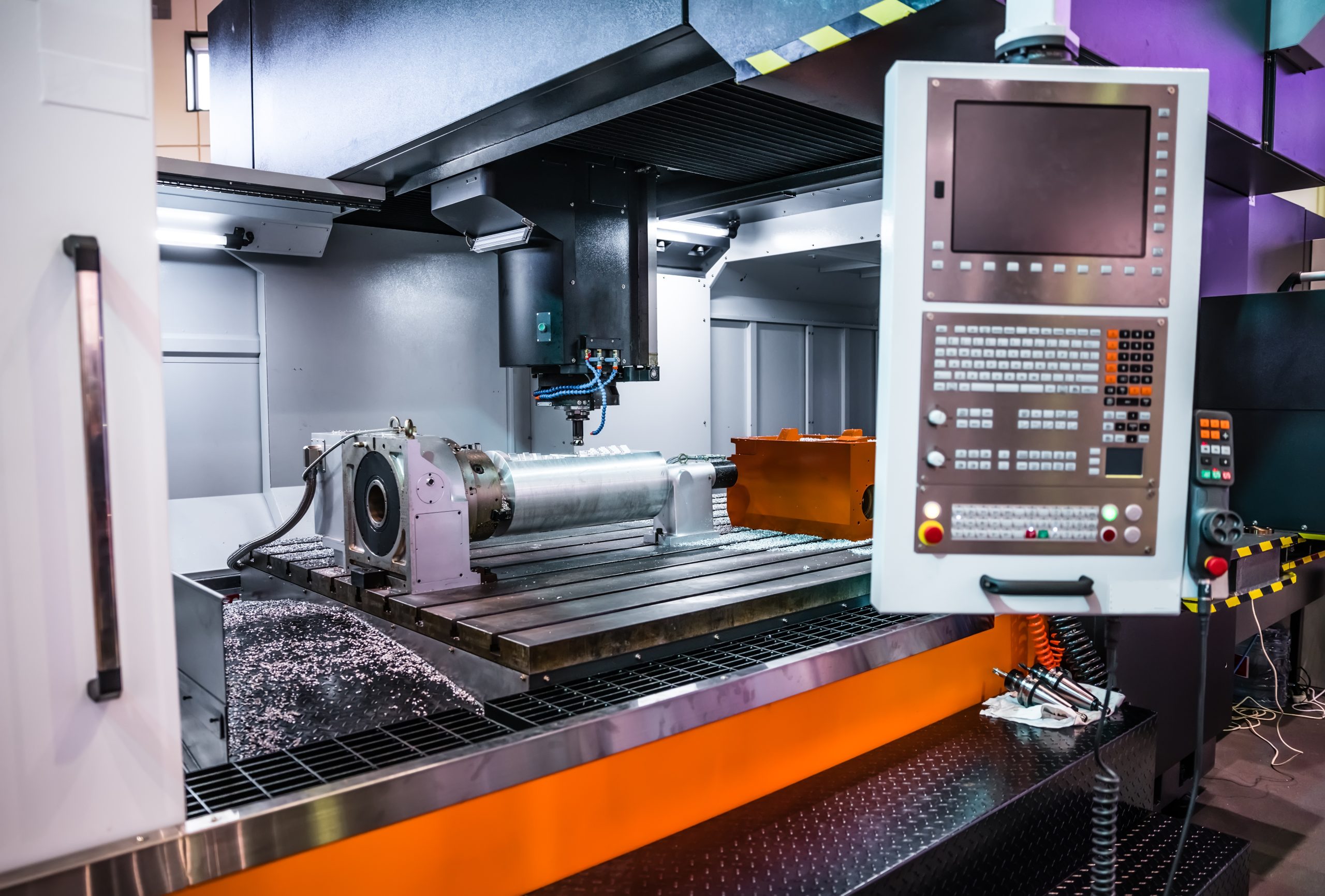

Vanliga svetstekniker inom detta område är:

- TIG-svetsning (GTAW): Ger hög precision och kontroll, särskilt viktigt vid tunnväggiga rör och detaljer i rostfritt stål.

- MIG/MAG-svetsning: Effektiv metod för grövre material och större serier.

- Orbital- eller robotsvetsning: Används ofta vid serietillverkning för att säkerställa repeterbar kvalitet och jämnhet i fogarna.

Materialval och dess påverkan

De vanligaste materialen vid tillverkning av shuntar och värmeväxlare är rostfritt stål, koppar, aluminium och ibland titan – beroende på applikation och krav på korrosionsbeständighet, värmeledningsförmåga och trycktålighet.

Svetsprocessen måste anpassas efter materialvalet. Exempelvis kräver rostfritt stål skydd mot oxidation under svetsning, vilket kan innebära användning av skyddsgas både invändigt och utvändigt.

Kvalitetssäkring och provning

Eftersom både shuntar och värmeväxlare hanterar vätskor under tryck och ofta används i känsliga system, ställs höga krav på kontroll och provning. Vanliga kvalitetskontroller inkluderar:

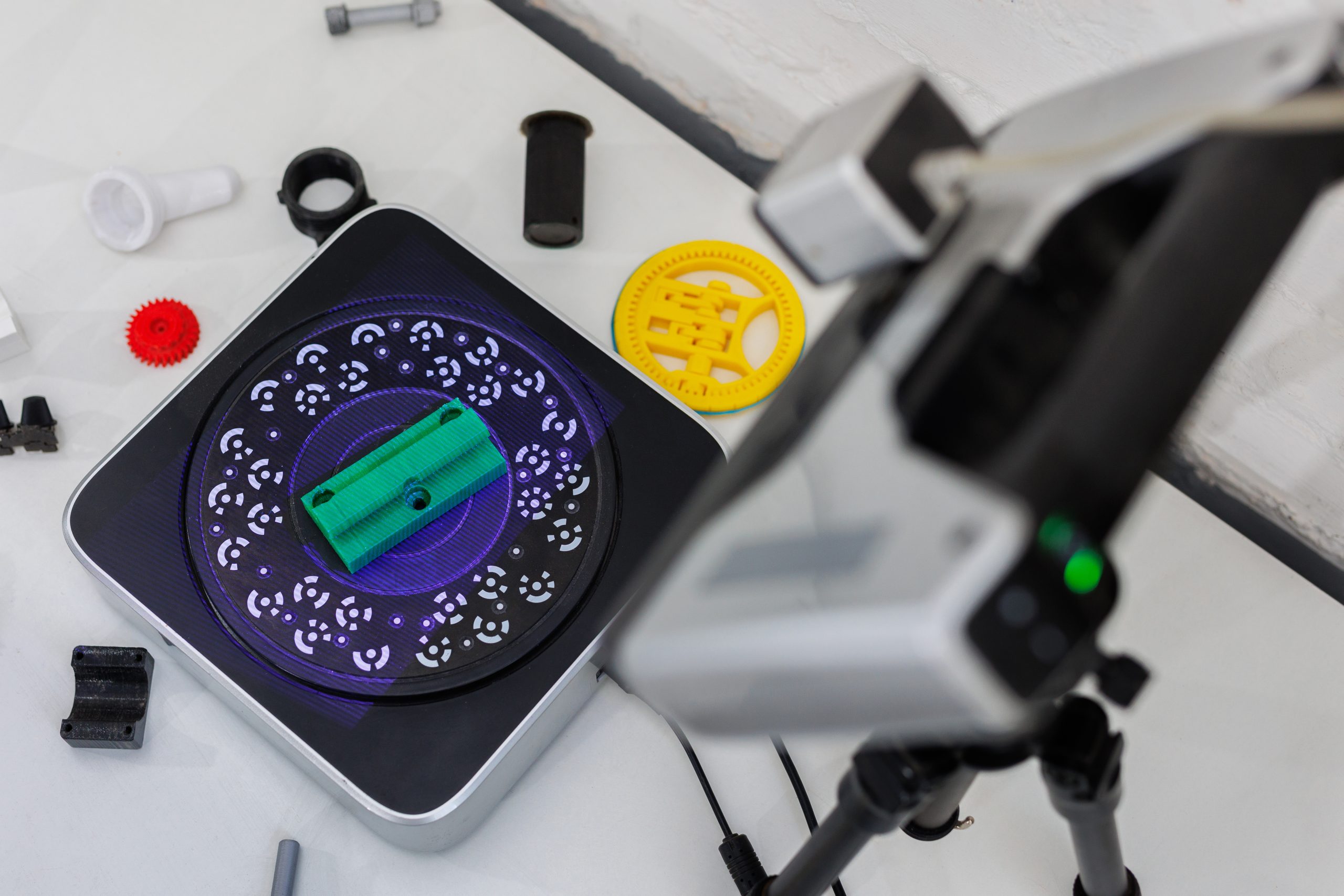

- Tryckprovning för att säkerställa täthet.

- Visuell inspektion och ibland röntgen eller ultraljud för att upptäcka dolda svetsdefekter.

- Mätning av ytjämnhet och toleranser, särskilt viktigt för att säkerställa god värmeöverföring och flödesegenskaper.

Anpassning och specialtillverkning

För många industriella kunder är standardlösningar inte tillräckliga. Det krävs ofta kundspecifika anpassningar när det gäller dimensioner, flödeskapacitet, tryckklassning och anslutningar. Det ställer höga krav på både konstruktionsarbete och flexibilitet i tillverkningsprocessen.

Här är det avgörande med tät samverkan mellan konstruktörer, svetsare och kvalitetskontrollanter för att leverera en komponent som inte bara uppfyller tekniska krav, utan också är optimerad för drift och underhåll i just den aktuella applikationen.

Sammanfattning

Tillverkning av shuntar och värmeväxlare är ett tekniskt avancerat område där svetsningen spelar en central roll för både funktion, säkerhet och livslängd. Genom rätt val av material, svetsteknik och kvalitetskontroller kan dessa komponenter skräddarsys för att möta högt ställda krav inom industriella system. För företag inom tillverkningsindustrin innebär detta både en teknisk utmaning och en möjlighet att skapa energieffektiva och långsiktigt hållbara lösningar.